新的工具和技术帮助电池供电的车辆控制热量。

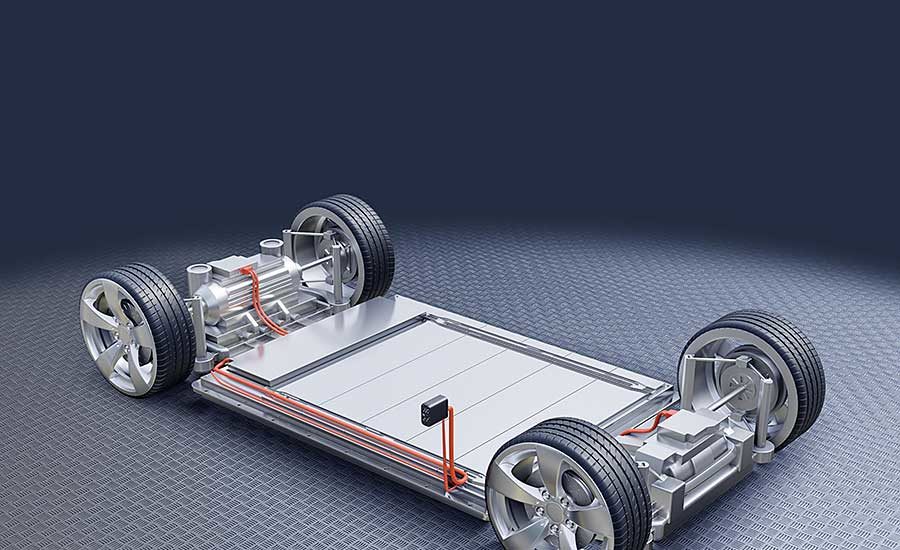

热管理对于电池模块的安全性和长使用寿命至关重要。图片来源于雷诺集团

电池热管理是电动汽车的巨大挑战。除了增加火灾风险外,高温还会对射程产生直接影响。通过有效控制电动汽车温度水平,可以最大化电池续航里程。

就像内燃机汽车一样,当电动动力传动系更努力地工作时,它会变得更热。因此,电动汽车需要有效、高效和耐用的冷却系统。热管理不仅会对车辆内的部件产生重大影响,还会对其整体性能产生重大影响。

电动汽车的热管理是一种微妙的平衡行为。幸运的是,汽车工程师有多种选择。

"在电动汽车中,更高能量密度的电池,更小更强大的电动机和超快速充电为安全性和效率带来了热管理挑战,"雷诺集团工程执行副总裁Gilles Le Borgne说,该集团是电动汽车的领先生产商,例如新推出的Mégane eVision。"因此,电池模块的热管理对于安全性和长使用寿命至关重要。

雷诺工程师与杜邦移动材料公司合作,解决了几个与热相关的问题。例如,它们依靠Betatech热界面材料来帮助在电动汽车充电和运行期间安全地管理和控制来自高密度电池的热量。

根据Le Borgne的说法,这是通过良好的接触来保持热导率,并且在很宽的工作温度范围内电池和冷却板之间没有间隙。Betatech导热界面材料可作为单组分或双组分可分配导热聚氨酯产品涂覆在电池模块和散热器之间。它专为在大批量装配环境中快速点胶而配制。

最新产品

另一家帮助电动汽车汽车制造商保持冷却的供应商是Webasto集团,该公司一直在开发新型电池和充电系统。

"锂离子电池的最佳温度范围在10到45°C之间,"Webasto系统工程和电池系统经理Michael Poehner说。"如果电池温度上升得更高,电池的老化过程首先会加速。温度远高于100°C可能导致危险情况,例如电池的热失控,并最终导致自燃。

Poehner还警告说,如果工作温度降至0°C以下,则最大可能的功率输出和功耗(充电)会降低。"如果这种冷电池仍然以高功率充电,则可能发生锂电镀,"他指出。"这会导致金属锂形成和积聚,从而缩短使用寿命,在极端情况下,甚至可能导致短路和火灾。

Webasto提供多种产品来解决高温问题。首先,还有eBTM2.0电池热管理单元,当电池组处于压力下或在炎热的天气条件下使用时,它可以提供最佳的冷却效果。

此外,它在极冷的环境条件下提供热量,并在充电阶段或操作前为电池单元设置完美的温度。该装置还可以在不同的驱动阶段调节温度,而标准化连接可以即插即用安装。

Webasto的eBTM热管理系统专为商用车而设计。采用模块化设计,为驾驶员以及电子驱动器、牵引电池组和电子设备等组件提供最佳温度条件。在系统内,热能可以在系统组件之间共享。因此,能耗降低,使车辆续航里程改善超过25%。

高压加热器 (HVH) 预热电池,以充分利用其性能。得益于高效的涂层加热技术,它将储存的电能转化为热量,几乎没有损失,效率超过95%。

这种高压液冷加热器在单个设备中解决了两个问题。图片来源于博格华纳

博格华纳公司的工程师最近开发了一种先进的高压冷却液加热器(HVCH),该加热器将用于吉利汽车集团在中国生产的新型Zeekr 001电动轿车。它在单个设备中解决了两个问题。

HVCH通过将电池温度控制在最佳水平来帮助改善续航里程,同时通过提供理想的室内气候来解决乘客的舒适度。通过在电池组及其电池内部提供一致的温度分布,加热器还可以提高电池的能量性能。

博格华纳排放、热能和涡轮增压系统总裁兼总经理Joe Fadool表示:"随着车辆的热管理系统越来越多地与内燃机脱钩,HVCH技术的开发是为了满足对快速反应解决方案的需求,在电动汽车的情况下永久地与混合动力汽车的驱动周期延长。

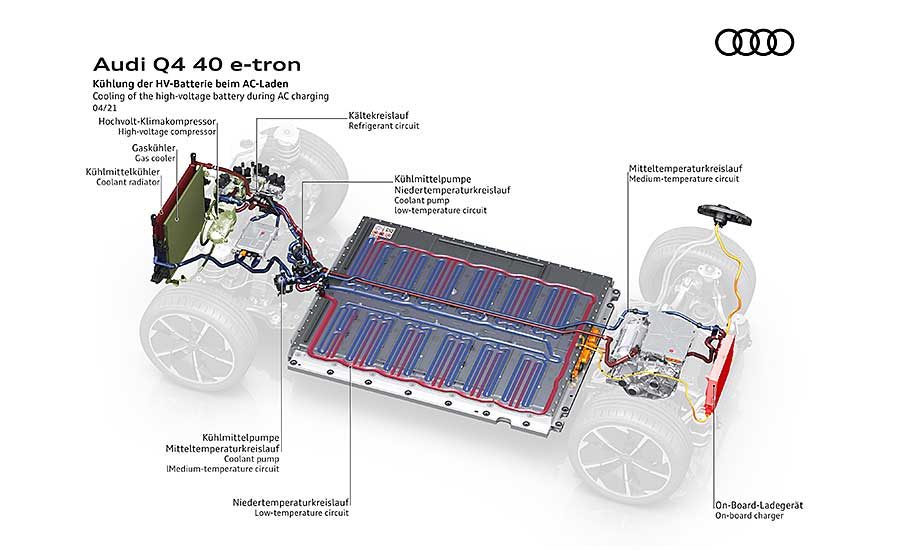

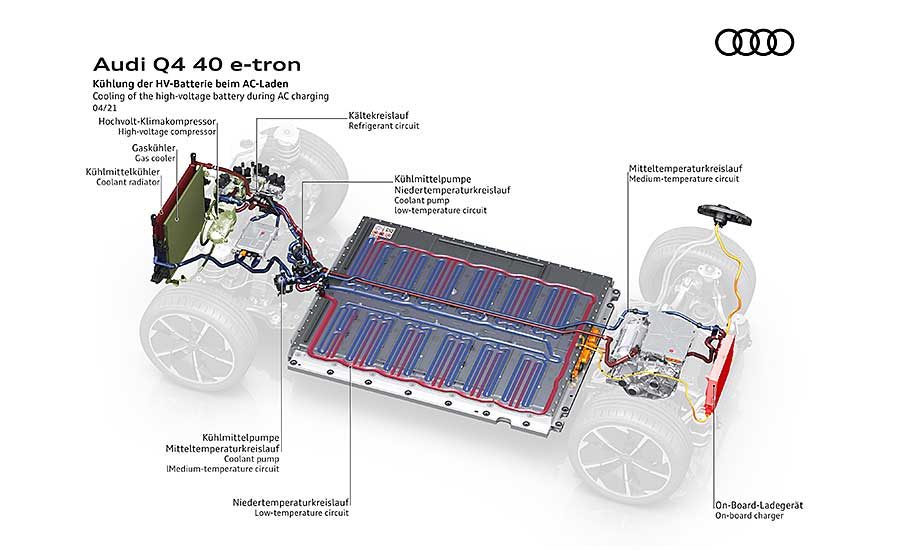

奥迪如何应对高温

四个独立的冷却液回路调节高压组件中的温度。图片来源于奥迪股份公司

奥迪e-tron GT quattro和RS e-tron GT中使用的锂离子电池系统依赖于复杂的热管理系统。它集成了33个电池模块,每个模块由12个具有柔性外皮的袋状电池组成。每个模块都配有自己的计算机,用于监控温度和电压。

电池外壳的内部结构,其周围的框架和上盖板由铝制成。在电池的电池空间下方,有一个扁平挤压部分的复合结构,乙二醇 - 水混合物流经该结构。混合物在自己的低温回路中循环。

温度通过导热膏在冷却板和电池空间之间传递。电池的最佳温度在30至35°C之间,而其工作范围从-30°C扩展到50°C。

四个独立的冷却液回路,每个回路都有自己的温度水平,精确快速地调节高压组件中的温度。它们可以根据需要灵活地互连。如果驱动器连续多次要求高输出,阀门会将电池的冷却液回路与空调系统的制冷剂回路耦合。这种密集的冷却使驱动器的性能始终保持在较高水平。

制冷剂回路还有助于在快速直流充电期间进行冷却,从而可以将电池加热到50°C。热管理系统连接到导航系统。

当驾驶员将HPC(大功率充电)终端设置为目的地时,电池的冷却在前往充电站的途中已经加剧,以便可以尽快充电。如果电池在冬季启动后不久仍然很冷,则将其加热以进行快速充电。

"此外,它允许在短时间内产生舒适的机舱温度,从而实现更好的驾驶和乘客体验,"Fadool说。"由于热质量低,这些加热器具有高热功率密度和快速响应时间,还扩展了纯电动行驶里程,因为它们使用的电池功率更少。

高压排烟机采用最先进的厚膜元件技术。加热元件浸入冷却液中,以最大限度地减少功率损失。该技术还支持直接温度检测。

Fadool解释说:"高压六氯环己烷有两种版本——单板和双板——都集成到坚固的铝制外壳中,可提供出色的电磁屏蔽。"HVCH适用于电源电压在180至800伏之间的应用,功率范围为3至10千瓦。这些设备可以防止过热,因为系统在发生故障时会自动关闭。

浸入式冷却

浸入式冷却可用于减小电池尺寸并缩短充电时间。图片来源于马勒公司

M&I Materials Ltd.正在引领浸入式冷却电池技术的发展。i-CoBat项目也涉及华威大学的Ricardo Ltd.和Warwick Manufacturing Group,希望创造一种新颖的热管理方法。

核心技术是一种称为MIVOLT的可生物降解介电体。与传统系统相比,这种液体可以更快地充电,以及更高性能的EV电池。这种液体环保,具有成本效益,预计使用寿命长,维护要求低。

"通过浸入式冷却,我们可以在200英里的范围内充电不到7分钟:足以让您插入电动汽车,去喝杯咖啡,并有足够的电量来保持良好的状态,"M&I Materials的Mark Lashbrook技术总监说。

"浸入式冷却的第一个应用[将涉及豪华车],但该项目还将解决将其应用于主流应用的挑战,"Lashbrook说。"新的冷却概念和流体的验证将通过针对当前在汽车行业广泛使用的冷板冷却方法进行建模和测试来实现。此外,还将进行测试,以评估用酯类液体浸泡冷却的能力,以防止电池模块内的热失控。

M&I Materials一直在与Faraday Future Intelligent Electric Inc.的工程师合作开发这家初创公司的FF 91豪华电动汽车,该电动汽车将采用完全浸没式电池冷却系统。备受期待的车辆的生产计划于2022年7月在加利福尼亚州汉福德的一家最先进的工厂开始。

法拉第未来FF91将使用浸没在车载冷去系统中的液体电池。图片来源于由法拉第未来智能电气公司

MIVOLT的先进介电冷却液材料将用于法拉第未来获得专利的液态电池浸没式车载冷却系统,该系统包括一个独立的故障安全架构电池组设计。

"我们正在与领先的技术合作伙伴合作,推进我们的技术创新,MIVOLT继续建立在创新产品和卓越技术知识的声誉之上,"法拉第未来产品执行和车辆工程高级副总裁Bob Kruse说。

"[我们]在设计可变平台架构时探索了许多冷却方法,"Kruse解释说。"[我们]最终设计了一个完全淹没的系统,其中所有主要的电池组件都淹没在冷却液中。

"电池在室温下表现最佳,但是当它们释放或储存能量时,它们往往会变热,"Kruse指出。"因此,冷却方案对于确保车辆使用寿命期间的最佳性能至关重要。我们选择的冷却剂是一种非导电液体,具有热性能,使电池组在其所有组件上具有均匀的温度。

冷却系统还消除了潜在的腐蚀风险,因为所有电气元件及其连接都浸没在流体中。法拉第未来工程师减少了电池之间的间距,并增加了电池组的总能量密度,因此冷却液可以自由流动。

它还提供相对于组件振动的自然阻尼效果。FF 91中使用的电池组采用创新的冷却液流动设计,使每个电池都可以单独冷却。

马勒有限公司的工程师也在开发浸入式冷却技术,以实现更快的车辆充电速度。

"[我们的]浸入式冷却概念包括一种在电池周围流动的电非导电冷却液,"马勒企业研究和高级工程副总裁Martin Berger说。"这种冷却液可确保电池的最高温度在充电过程中明显下降。因此,整体温度分布更加均匀。

电动汽车在路上的火灾风险

IDTechEx最近的一份报告说明了对电动汽车热管理技术关注和投资不足所带来的风险。

虽然在碰撞或电池损坏后可能会发生火灾,但三分之一的电动汽车火灾发生在车辆静止时。当电池不充电并且通常没有明显的触发因素时,也会发生火灾。

IDTechEx认为,这种情况为组件和材料供应商提供了机会。热界面材料、阻燃材料或防火材料都可以发挥作用。

例如,热界面材料可以帮助电动汽车电池的热管理,使其不太可能过热。阻燃建筑材料和防火材料有利于围住火灾或延长热失控事件与电池组火灾之间的时间。

"浸入式冷却为新一代电池系统铺平了道路,"Berger说。"由于浸入式冷却缩短了电动汽车的充电时间,因此电池可以更小。因此,电动汽车可以变得更便宜,更节省资源。

在最近在密歇根州诺维举行的电池展上,ESI Automotive展示了一种可能对电动汽车效率产生重大影响的系统。该公司使用银烧结来帮助原始设备制造商将电动汽车逆变器中芯片粘合的导热性提高多达六倍。

该应用程序使用ESI Automotive的Alpha Argomax银烧结技术,有助于提高车辆性能并降低生产成本。

银烧结技术可以提高电动汽车的导热性。图片来源于ESI Automotine

"导热性是银烧结可以在电动汽车中发挥作用的一个领域,"ESI Automotive汽车电气化总监Chris Klok说。"研究表明,银烧结可以产生熔点为962°C且导热系数极高的块状银键,在每米开尔文(W / m-K)200至300瓦的范围内,而焊料为26至55 W / m-K。

"Argomax可以提高效率40%,并将芯片数量和逆变器重量分别减少75%和34%,"Klok说。"此外,它可以将产品的功率密度提高一倍,增加峰值功率,并通过200万次功率循环提供可靠的性能。