近 30 年来,超声波金属焊接为线束制造商提供了一种独特可靠的解决方案,用于连接从铜、铝和镍到锂、黄铜、银和金的各种柔性的导电用有色金属。该工艺特别适用于在使用电池、蓄电设备、线束和组件、电气断路器和开关、消费电子产品和手机以及可植入医疗设备的应用中连接不同的材料组合。

与电阻焊接和激光焊接不同,超声波金属焊接是一种固态焊接,在不熔化金属的情况下粘合金属,因此该过程不会产生金属间化合物或颗粒,也不会引起腐蚀。这种固态焊接工艺可以焊接不同配置的金属--包括薄板材或busbar和绞线,产生具有高电导率的高质量连接,以实现最大的电气效率。

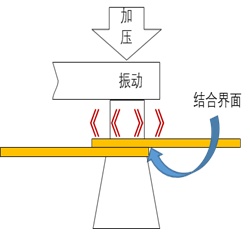

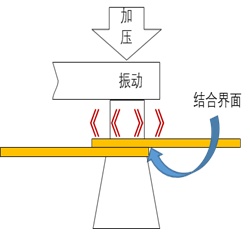

图1. 超声金属焊接示意图

该技术最重要的应用之一是交通运输,电动汽车中使用的几乎所有电池都依赖超声波金属焊接来连接最小和最基本的组件,以及汽车低压线束和高压线束的组件。

超声金属焊接工作原理

在超声波金属焊接中,通过对工件施加超声波振动来去除金属表面的氧化膜,将表层中的杂质分散,利用金属原子之间的吸引力,形成固相结合状态。由于焊接的温度约为熔点的 1/3,因此对工件的热影响很小。

a. 超声波发生器产生高频交流电,作为电能提供给振荡器,并转化为机械振动(超声波能)。

b.振荡器的超声波能量通过喇叭传播,喇叭的尖端在垂直于加压方向的方向上振动(横向振动)。

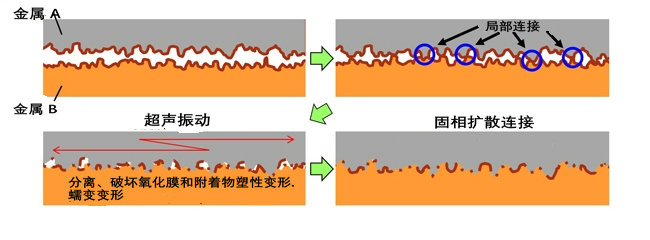

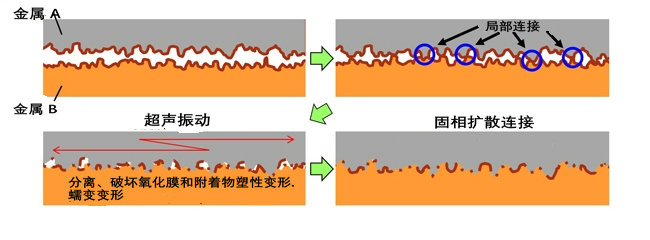

图2. 超声金属焊接连接示意图

c. 通过对工件(被接合物体)施加头部载荷和超声波振动,可以进行金属接合。 d. 当金属材料相互接触时,会在界面处发生局部接触。

e. 由于超声波振动和水头压力,金属界面从局部接触点开始相互摩擦,氧化膜和沉积物被破坏和分散,露出干净的 金属表面。 f. 促进表面微细凹凸的塑性变形,金属彼此接近,金属分子间吸引力作用,在固态(母材熔点以下)下进行焊接。

铜铝金属焊接

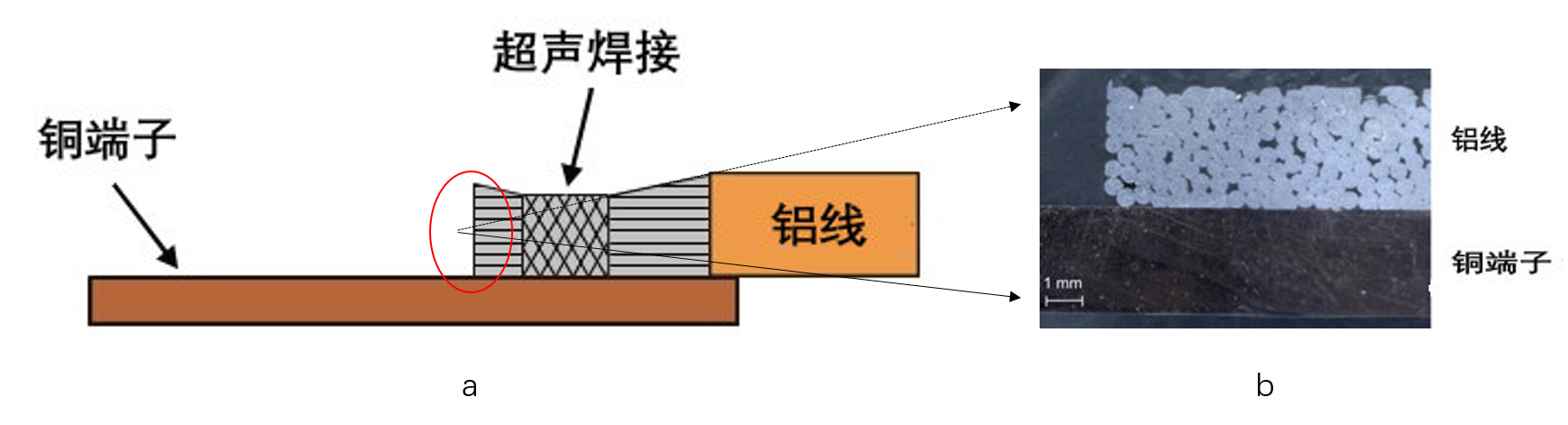

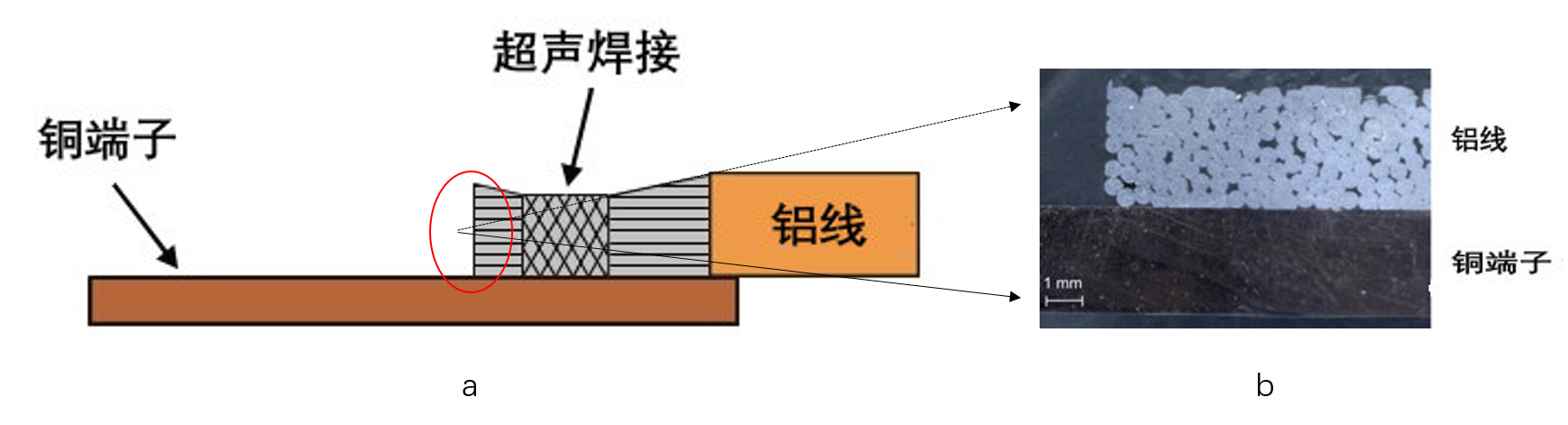

超声波金属焊接方法用于连接铝线束的铝线和铜的异种金属,可充电电池的铝层压箔。

图3. a为铝线焊接示意图;b显示接头接口处的清晰边界是固相焊接,而不是熔焊.

多种控制方法

除了能够在不熔化或损坏有色金属的情况下粘合有色金属之外,超声波金属焊接还提供多种控制方法,可以应对多种生产挑战。

这些控制模式中最重要的是:

- 焊接能量控制,允许在固定的时间长度(时间模式)、特定的完成焊接高度(高度模式)或固定的能量输入水平(能量模式)进行焊接。在能量模式下,超声波金属焊接机自动补偿,改变焊接持续时间以适应被连接金属表面条件(例如氧化和污染程度)的常见差异。

- 焊接幅度控制,可调节传递到每个接头焊接区的振荡长度(幅度),并使用焊接电源、转换器以及超声波发生器和焊头组件的功能。

- 焊接下压力控制调节施加到焊接接头的压力。下压力控制自动化的进步是双向的,能够以极高的精度施加更大或更小的压力。

超声波金属焊接: 工艺优势

- 适用于各种有色金属材料

- 在不同金属之间建立永久的冶金结合

- 无需熔化 — 材料的化学或冶金学变化为零

- 可以与镀镍或镀银材料焊接

- 不产生金属间化合物、颗粒或引起腐蚀的反应

- 提供多种控制方法,实现工艺定制、可重复性和过程控制

- 提供低能量输入(比熔焊或电阻焊更节能),并且不使用耗材

- 在任何焊接技术中提供最低的单次焊接成本